在現代制造業(yè)中,高精度加工對于電機驅動系統(tǒng)的要求日益嚴苛。然而,許多企業(yè)在實際生產中發(fā)現,電機驅動系統(tǒng)在高精度加工場景下往往難以達到預期的加工精度,導致產品質量不穩(wěn)定、次品率上升。這一問題不僅影響企業(yè)的生產效率和經濟效益,還可能損害企業(yè)的市場聲譽。那么,如何解決電機驅動在高精度加工中的表現欠佳問題呢?

一、電機驅動在高精度加工中表現欠佳的原因

(一)控制精度不足

傳統(tǒng)的電機驅動控制系統(tǒng)采用PID控制算法,雖然簡單易實現,但在處理復雜的高精度加工任務時,往往難以達到所需的控制精度。PID控制參數的整定較為繁瑣,且對系統(tǒng)的模型依賴性較強,當電機參數變化或負載擾動時,控制精度會顯著下降。

(二)機械傳動誤差

高精度加工設備中,機械傳動部件的精度對電機驅動系統(tǒng)的性能影響巨大。例如,絲杠、導軌、聯軸器等部件的制造誤差和裝配誤差會導致電機輸出的位置和速度與實際需求存在偏差。

(三)負載擾動

在加工過程中,負載的變化(如切削力的變化)會對電機驅動系統(tǒng)產生擾動,導致電機的速度和位置波動。傳統(tǒng)的電機驅動控制系統(tǒng)對負載變化的適應性較差,難以快速準確地調整電機的運行狀態(tài),從而影響控制精度。

(四)系統(tǒng)振動

電機驅動系統(tǒng)在運行過程中可能會產生振動,尤其是在高速運轉或快速啟停時。振動會導致加工表面質量下降,甚至引發(fā)加工誤差。

二、專業(yè)優(yōu)化方案的核心內容

(一)先進的控制算法

模型預測控制(MPC):MPC算法能夠根據電機的數學模型預測未來的運動狀態(tài),并實時優(yōu)化控制策略,以實現高精度的位置和速度控制。

滑模變結構控制(SMC):SMC算法通過對控制信號的高頻切換,使電機驅動系統(tǒng)在滑模面上保持穩(wěn)定的運動狀態(tài),對系統(tǒng)的參數變化和外部擾動具有較強的魯棒性。

自抗擾控制(ADRC):ADRC算法可以實時估計和補償系統(tǒng)中的總擾動,包括負載變化、機械傳動誤差等,提高系統(tǒng)的抗干擾能力和控制精度。

(二)高精度位置檢測技術

高分辨率編碼器:采用高分辨率的增量式編碼器或絕對值編碼器,能夠精確測量電機的轉角位置,提供高精度的位置反饋信號。

光柵尺與激光干涉儀:在直線運動的加工設備中,光柵尺和激光干涉儀可以提供高精度的位移測量,確保電機驅動系統(tǒng)的定位精度。

(三)高精度機械傳動部件

精密絲杠與導軌:選用高精度的絲杠和導軌,能夠減少機械傳動誤差,提高電機驅動系統(tǒng)的定位精度和重復性。

高精度減速器:高精度減速器可以降低電機的轉速,同時提高輸出扭矩的精度,減少速度波動對加工精度的影響。

(四)振動抑制技術

主動減震控制:在電機驅動系統(tǒng)的控制軟件中集成主動減震控制器,能夠實時監(jiān)測和抑制系統(tǒng)的振動,提高加工過程的穩(wěn)定性。

機械結構優(yōu)化:優(yōu)化電機驅動系統(tǒng)的機械結構設計,減少系統(tǒng)的共振頻率和振動模態(tài),降低振動對加工精度的影響。

三、實施專業(yè)優(yōu)化方案的具體方法

(一)控制系統(tǒng)升級

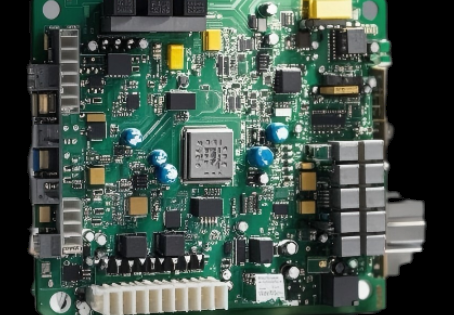

硬件升級:更換傳統(tǒng)的電機驅動控制器,采用支持先進控制算法的高性能控制器。例如,選擇具備DSP或FPGA處理器的控制器,以滿足高精度控制算法的實時性要求。

軟件升級:在新的控制系統(tǒng)中植入模型預測控制、滑模變結構控制或自抗擾控制等先進算法,優(yōu)化電機的控制邏輯。

(二)機械系統(tǒng)優(yōu)化

選用高精度部件:在設備的大修或升級改造中,更換為高精度的絲杠、導軌和減速器。例如,選用精度等級為P3或P5的絲杠和導軌,能夠顯著提高設備的定位精度。

機械誤差補償:通過測量和分析機械傳動部件的誤差,采用軟件補償技術對誤差進行修正。例如,在數控機床上,通過測量絲杠的螺距誤差,編制誤差補償程序,提高加工精度。

(三)負載擾動觀測與補償

擾動觀測器設計:在電機驅動系統(tǒng)的控制軟件中集成擾動觀測器,實時監(jiān)測和估計負載擾動的大小和方向。

前饋補償控制:根據擾動觀測器的輸出,采用前饋補償控制策略,提前調整電機的驅動力矩,抑制負載擾動對加工精度的影響。

(四)振動抑制措施

安裝減震裝置:在電機和機床之間安裝減震墊或減震器,能夠有效隔離和吸收振動能量,降低振動傳遞到加工部件的幅度。

調整共振頻率:通過改變電機驅動系統(tǒng)的機械結構參數(如剛度、質量分布等),調整系統(tǒng)的共振頻率,避免在加工過程中激發(fā)共振現象。

四、案例分析與總結

(一)某精密機械加工企業(yè)的應用案例

某精密機械加工企業(yè)在其數控機床上應用了高精度電機驅動控制方案。通過采用模型預測控制算法和高分辨率光柵尺位置檢測技術,機床的加工精度得到了顯著提升。加工零件的尺寸精度從±0.05mm提高到±0.01mm,表面粗糙度降低了60%。同時,通過優(yōu)化機械傳動部件和安裝減震裝置,設備的振動幅度減少了70%,加工穩(wěn)定性顯著提高。

(二)總結

電機驅動在高精度加工中的表現欠佳問題,嚴重制約了企業(yè)的加工質量和生產效率。通過實施先進的控制算法、高精度位置檢測技術、機械系統(tǒng)優(yōu)化和振動抑制措施等專業(yè)優(yōu)化方案,企業(yè)能夠有效提升加工設備的精度和穩(wěn)定性,滿足精密加工的需求。我公司在高精度電機驅動控制系統(tǒng)領域擁有豐富的項目經驗和專業(yè)的技術團隊,能夠為客戶提供優(yōu)質的高精度控制解決方案。例如,我公司為某航空航天零部件制造企業(yè)提供的高精度電機驅動控制系統(tǒng),使產品的加工精度提高了30%,生產效率提升了25%。選擇我們的高精度控制系統(tǒng),為您的企業(yè)帶來高效、精準的生產體驗。

由于不同客戶對使用環(huán)境的不同,耐溫,防水,防塵,風量等,風扇的選型及價格可咨詢深圳市多羅星科技有限公司專業(yè)的技術人員及業(yè)務員。

公司簡介:深圳市多羅星科技成立于2003年,位于廣東深圳,主要經營臺灣AC風機,EC風機,DC風機,風扇罩,鍍鋁板鍍鋅板不銹鋼葉輪和耐高溫定制電機,超高溫無刷電機等等。同時擁有EBM-PAPST、臺灣慣展、福佑、達盈、信灣、百瑞、三協(xié)、嶄昱等臺灣,德國,日本知名品牌的代理權。

電 話:13145949419 潘小姐

地 址:廣東省深圳市羅湖區(qū)金碧路6號金湖花園A區(qū)1棟802